家具行业中生产管理难度最大的是定制 实木家具,

百利家具的定制确实很有难度,

客户某 4S 店,给了份德国总部的设计风格要求,百利设计团队要参照这个风格,结合店面建筑,为这个新店量身设计、打造全部办公家具。

这个过程设计复杂、加工工序复杂、质量要求高、制造周期长。

连恩智能与百利家具的合作从优化实木家具生产物流开始,

从最难的实木定制 开始,

搞的好定制实木家具的生产物流体系优化,

其他家具生产的优化难题都会迎刃而解!

百利(VICTORY),中国办公家具十大品牌之一,集团成立于1990年,是一家集研发、制造、销售、售后服务的办公家具企业,现任中国家具协会副理事长单位、广东省家具协会会长单位及广州市家具协会会长单位。同时也是“中央国家机关政府采购”家具定点采购单位(获得木制及钢制家具双定点资格,是行业内唯一获得双资格中标的定点品牌),同时也是首家获得GREENGUARD全品类认证的办公家具企业,并已成为奥迪、宝马、奔驰、宾利、保时捷、联想、华为、搜狗、阿里巴巴、中国移动等优秀品牌战略合作伙伴。

在5个月前,2月15日双方签约,并召开了项目启动大会,为定制实木家具工厂打造短周期、快反应、低成本生产物流体系而共同努力。

5个月后,双方召开阶段性总结会,分享项目的成果、表彰项目组成员。

百利供应链总经理杨总首先对项目做了回顾总结:

双方团队做了大量的基础数据整理、流程研讨、模式研讨、改进试验、改进修正、总结、推广落实等等工作:

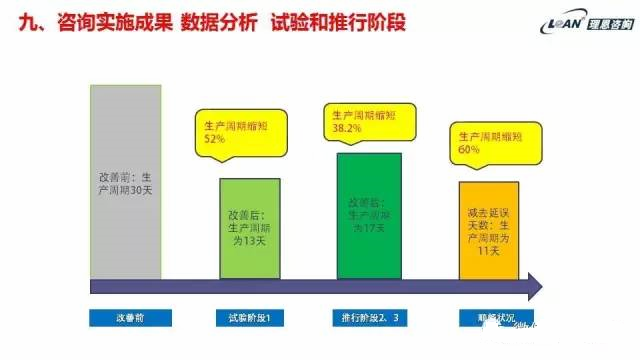

本次变革是体系化的,不是点状优化。

体系变革的成果非常明确,问题不断消除,周期还会进一步缩短,

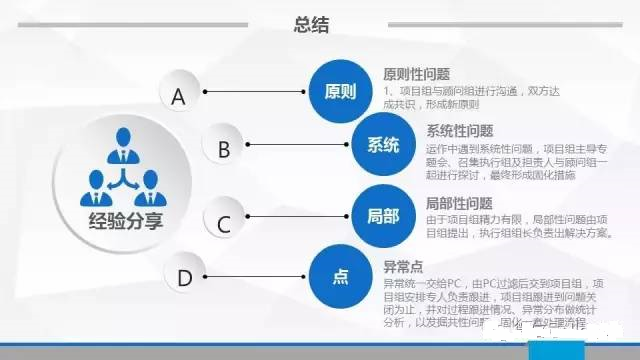

变革的过程充满了团队对价值的再认识、碰撞,对异常的及时判断、及时调整,百利参与项目的团队更加成熟。

杨总分享了变革过程中的经验和体会:

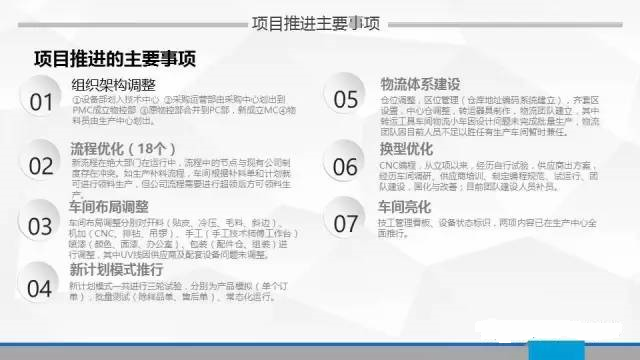

咨询团队郑燕龙总监和项目现场经白老师对项目变革要点做了回顾:

从组织架构、职责权限、管控流程、工厂布局、仓储物流、工位器具、品种切换、关键点作业、厂区亮化等等方面总结了变革成果、对下一阶段的进一步优化部署了任务。

连恩智能总经理李永刚做了点评:百利文仪这次生产物流体系变革项目涵盖了工厂设备重新设计、物流布局、优化作业、生产运营组织、流程的优化,为此双方都付出了很大的努力,取得了显著的成效。

第一、缩短制造周期,缩短制造周期等于同比例压缩在制品库存,从而实现成本的降低。

第二、缩短设计、工艺、排产周期,缩短包装、入库、发货周期,多品类的齐套准备+掌握客户情况的尽量晚些生产——进一步会压缩成品库存。

第三、需要考虑进一步缩短供应链周期,辅导好关键供应商、优化采购策略可压缩材料库存。

上述努力的更大的价值在于,缩短了接单到发货周期,不仅压缩了库存,同时企业拥有了更强的应对市场接单的能力和应变的能力。对百利梁董提出的精益战略将给予充分支撑。

百利文仪梁总做总结发言:项目一路走过来,对原来运营模式是颠覆性的、本次变革的价值很大。

之前我们曾经请过两家咨询公司,都没有敢对组织架构做出优化、仅在员工作业层面做事情、变革不是体系化的,并且与信息化没有整合,与这次变革有本质的差异。

梁总表示:已将精益和数字化管理作为公司第二项重要工作。目前精益体系生产项目拿实木工厂做了个样板间,还不能定义成供应链的优化,这仅仅是百利3年计划里面的其中一个重要的开始,从解决方案到交付实现,需要整个供应链的协同。更多是希望,现将人控的能力建起来,然后在机控,数据也出来了。最终实现供应链协同,跨中心的协同。

开源已有压力,则要考虑如何节流?则要从降低库存、控制成本、提高效率等方面去考虑,有精准的战略目标,持续精益是大势所趋。

在咨询实施的过程中我们也看到BOM、图纸、设备这些都是影响交付的要素,还要进一步的优化下去,非常感谢连恩智能在此次项目中为我们所付出的努力。现在我们是从实木车间作为样板间,最终实现整个工厂的协同,让所有的生产过程在系统中透明化、可视化。

构建与别人不同的能力,比别人多付出,找到与别人不一样的做法,与竞争对手拉开更远的距离 —— 百利梁纳新总裁(广州市家具协会会长)

理恩精益咨询+连恩智能MES解决方案,可帮中国制造企业缩短20-80%制造周期,打造精益智能工厂。

成功案例:

宁波伟立机器人 (大型定制桁架机器人)生产周期从50天缩短到20天

石家庄通合电子 (充电桩电源模块及充电桩)生产周期从30天缩短到5天

北京天路通 (环卫吸尘车,洒水车)生产周期从36天缩短到12天

广东澳利坚 (五金制品,门窗铰链)生产周期从25天缩短到4天

(原标题:唯快不破 百利实木定制家具制造周期缩减50% )